反射炉炉渣的主要成分为SiO2、FeO和CaO等,此外,还有少量的其它氧化物。表1为熔炼反射炉通常采用的炉渣成分。

表1 熔炼反射炉通常采用的炉渣成分 %

|

炉料 |

炉渣成分 | ||

|

SiO2 |

FeO |

CaO | |

|

生精矿 |

32~38.5 |

38~40 |

2~10 |

|

焙烧矿 |

36~40 |

35~38 |

2~10 |

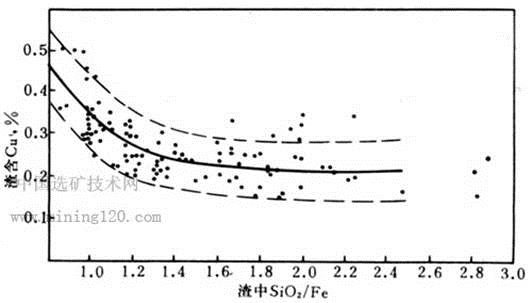

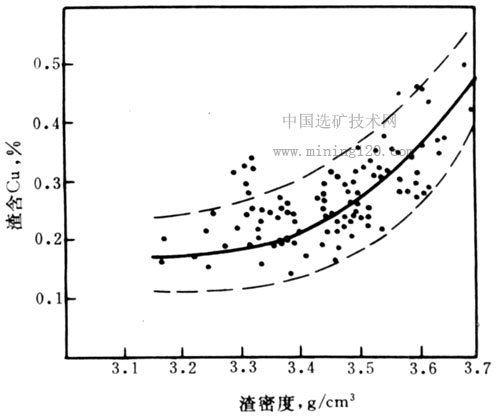

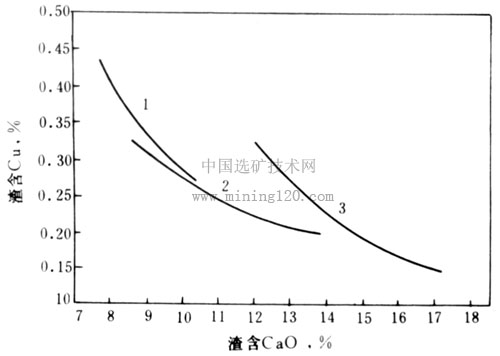

炉渣成分直接影响渣含铜及回收率。图1至图3分别为大冶熔炼反射炉炉渣中SiO2/Fe、液态渣密度与渣含铜的关系和渣中CaO与渣含铜的关系(实测数据)。该厂渣中含硫一般为1.23%~1.66%。

图1 大冶反射炉渣中SiO2/Fe与渣含铜的关系的

图2 大冶反射炉液态渣密度与渣含铜的关系

图2 大冶反射炉液态渣密度与渣含铜的关系

图3 大冶反射炉渣中CaO与渣含铜的关系

实践证明,渣含二氧化硅为35%~40%的接近饱和的条件下,铜分离入铜锍最完全。当渣中有较大数量的氧化钙时,还可以增加二氧化硅量到40%~42%。因此,可以将石英石溶剂直接加入熔炼炉或加入转炉形成转炉渣返回熔炼炉,以达到此条件。美国阿霍厂将石英石溶剂全部加入转炉内,造成高硅转炉渣,对转炉内衬没有显著影响,能减少返回反射炉的转炉渣中磁性氧化铁量,且相应增加了反射炉的精矿处理量,这是该厂的操作特点。

铜锍的密度较大(约4.4t/m3),粘度较低(约10mPa·s),能够沉积在炉渣(密度约为3~3.7 t/m3,粘度约为500~2000Pa·s)下面,而炉渣密度较大时,不利于铜锍沉积,则渣含铜较高。

氧化钙几乎完全与渣相结合,并且倾向于稳定炉渣-铜锍的不相混溶性,所以,氧化钙的少量存在(直到大约10%)有利于降低炉渣含铜。反射炉炉渣成分实例见本网站技术手册-铜冶炼设计手册中铜熔炼反射炉所产铜锍一文中反射炉熔炼产出的铜锍和炉渣成分实例表1。

由于熔炼反射炉内温度高于1200℃,炉渣流动性好,易与铜锍分开,渣中铜损失降低。强氧化条件(如氧化性火焰或过氧化焙烧矿)使渣中铜损失增高。故反射炉熔炼较闪速熔炼、诺兰达法、三菱法的炉渣含铜低。

熔炼反射炉生产过程中通主要损失于炉渣含铜。影响渣含铜的因素有:铜锍品位及炉渣组成、熔点、密度、粘度等。当精矿含硫和熔炼的脱硫率固定不变时,铜精矿品位高,所产铜锍品位也高,虽然炉渣含铜因铜锍品位的提高而增加,但产出炉渣量相对减少,渣含铜损失的绝对量通常也相对减少。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。